In un settore sempre più competitivo come quello manifatturiero, l’innovazione tecnologica non è più una semplice opzione, ma una leva strategica imprescindibile per garantire efficienza, qualità e crescita sostenibile.

Troppo spesso, però, gli investimenti in ambito IT vengono percepiti dalle imprese come un costo da ridurre al minimo, anziché come un’opportunità per rafforzare il proprio posizionamento sul mercato.

Adottare le giuste tecnologie, in realtà, può portare a benefici tangibili e misurabili: dall’ottimizzazione dei processi produttivi al miglioramento della qualità del prodotto, dalla riduzione dei costi alla possibilità di sviluppare nuovi modelli di business.

Vediamo insieme alcuni dei possibili passaggi per allinearsi ai trend attuali del mercato in tema di investimenti IT nel settore manifatturiero.

Indice dei contenuti

- Perché investire in IT nel settore manifatturiero: i benefici tangibili

- Le tecnologie chiave dell’Industria 4.0 per il manifatturiero

- Come implementare una strategia di investimenti IT di successo

- Oltre la fabbrica: digitalizzare l’intera catena del valore

- Sostenibilità e innovazione: la doppia transizione del manifatturiero

- Incentivi e opportunità: il Piano Transizione 5.0

Perché investire in IT nel settore manifatturiero: i benefici tangibili

In un contesto come quello di oggi, guidato dall’innovazione e sempre più competitivo, investire in tecnologie IT nel settore manifatturiero è sì un vantaggio ma anche una necessità strategica.

Analizziamo i benefici che questo investimento può portare al settore.

Ottimizzazione dei processi produttivi

L’introduzione di tecnologie IT avanzate consente alle aziende manifatturiere di ridisegnare e ottimizzare i propri processi produttivi in modo radicale. Automatizzare determinati processi, infatti, riduce non solo il margine d’errore umano, ma anche i tempi di produzione e i costi legati a inefficienze e sprechi. Mentre, il monitoraggio in tempo reale della produzione, grazie a sistemi di sensoristica e controllo, permette di intervenire tempestivamente per evitare fermate impreviste e ottimizzare l’uso delle risorse.

Ne possono essere un esempio i sensori IoT (Internet of Things) installati sulle linee di produzione per monitorare in tempo reale vari parametri come temperatura, vibrazioni, velocità di rotazione, pressione e consumo energetico dei macchinari.

Un altro elemento chiave è rappresentato dalla manutenzione predittiva, che consente di programmare gli interventi tecnici in modo mirato: si tratta di un insieme di strategie che utilizzano dati e analisi per prevedere quando e come potrebbe guastarsi un macchinario utilizzato dall’impresa. Una novità senz’altro importante che permette un considerevole risparmio di tempo e denaro.

Miglioramento della qualità del prodotto e della soddisfazione del cliente

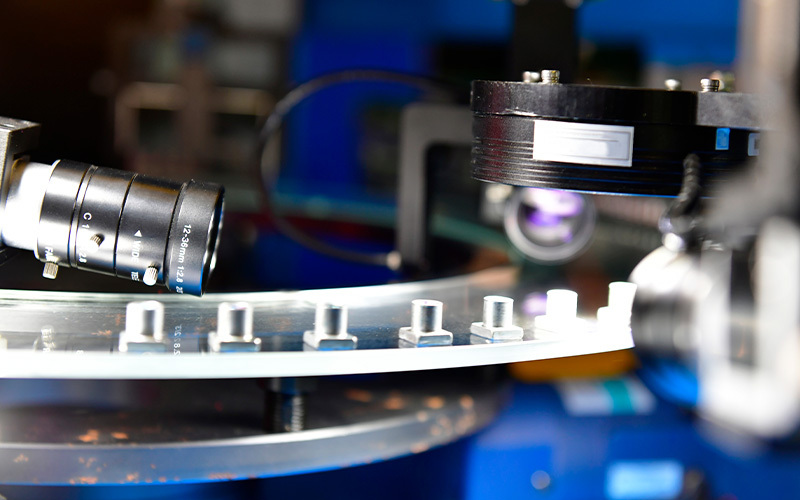

Investire in IT significa anche innalzare gli standard qualitativi del prodotto finale e offrire al cliente un’esperienza più affidabile e trasparente. I sistemi automatizzati di controllo qualità, integrati lungo tutto il ciclo produttivo, garantiscono maggiore precisione e riducono il rischio di errori.

L’uso di telecamere ad alta risoluzione e sensori installati lungo la linea produttiva, per esempio, permette di riconoscere subito difetti, anomalie dimensionali, scostamenti di colore, graffi, crepe e altre imperfezioni in tempo reale.

Inoltre, grazie alle tecnologie digitali, è più facile offrire soluzioni personalizzate e rispondere rapidamente alle necessità di un mercato sempre più esigente e frammentato.

Aumento della competitività e apertura a nuovi mercati

La trasformazione digitale consente alle aziende di sviluppare modelli di business più flessibili e innovativi, aumentando così la propria competitività. Grazie all’analisi avanzata dei dati e agli strumenti di business intelligence come Power BI, Tableau o Qlik Sense, le decisioni strategiche si basano su informazioni oggettive e tempestive, migliorando la capacità di reagire rapidamente ai cambiamenti del mercato.

L’utilizzo di CRM evoluti (come Salesforce o HubSpot) e di sistemi ERP integrati (ad esempio SAP o Microsoft Dynamics 365) consente di raccogliere e gestire dati in modo centralizzato, aumentando la trasparenza e l’efficienza dei processi aziendali.

L’integrazione tecnologica facilita anche la collaborazione tra i diversi attori della supply chain grazie a piattaforme collaborative e soluzioni cloud come SAP Ariba o Oracle SCM Cloud, che favoriscono processi più snelli, sicuri e trasparenti.

Tutto questo si traduce in un maggiore dinamismo commerciale e nella possibilità di esplorare nuovi mercati con maggiore sicurezza e preparazione.

Le tecnologie chiave dell’Industria 4.0 per il manifatturiero

Le tecnologie abilitanti dell’Industria 4.0 rappresentano oggi un fattore imprescindibile per ogni impresa manifatturiera che voglia rimanere competitiva. Non si tratta solo di adottare strumenti digitali, ma di ripensare i modelli organizzativi e produttivi, creando un ecosistema integrato, flessibile e orientato ai dati. Di seguito le principali tecnologie che stanno trasformando il settore.

Industrial Internet of Things (IIoT)

L’Industrial Internet of Things collega macchinari, dispositivi e sistemi lungo tutta la linea produttiva, trasformando la fabbrica in un ambiente connesso e intelligente. Questa rete di sensori e oggetti intelligenti permette di raccogliere dati in tempo reale e di monitorare costantemente le performance degli impianti. Grazie all’IIoT, è possibile prevenire malfunzionamenti, ottimizzare le risorse e garantire una maggiore efficienza operativa. L’interconnessione continua favorisce anche una maggiore flessibilità produttiva e una gestione più dinamica della domanda.

Big Data e Analytics

L’elaborazione e l’analisi dei Big Data consentono alle aziende di trasformare enormi quantità di dati, provenienti da sistemi interni ed esterni, in informazioni strategiche. Attraverso l’uso di modelli predittivi e algoritmi avanzati, è possibile individuare pattern, ottimizzare le performance e anticipare le tendenze di mercato.

Gli strumenti di Analytics migliorano la gestione della supply chain, riducono i costi operativi e supportano lo sviluppo di nuove strategie commerciali. I dati diventano così una risorsa preziosa per guidare l’innovazione.

Intelligenza Artificiale (AI) e Machine Learning

Le applicazioni di AI e Machine Learning stanno rivoluzionando il settore manifatturiero, automatizzando processi complessi e migliorando la precisione delle analisi.

Queste tecnologie consentono di elaborare enormi moli di dati in tempi rapidi, supportando il controllo qualità, la manutenzione predittiva e l’ottimizzazione delle linee produttive. Inoltre, permettono di sviluppare nuovi prodotti e servizi attraverso simulazioni e prototipazioni virtuali. L’intelligenza artificiale diventa così un alleato fondamentale per l’innovazione continua.

Cloud Computing

Il Cloud Computing offre infrastrutture flessibili e scalabili che permettono alle aziende di ridurre i costi e aumentare l’agilità operativa. Grazie al cloud, è possibile gestire e archiviare grandi quantità di dati in modo sicuro, garantendo un accesso rapido e condiviso alle informazioni da qualsiasi luogo.

Le piattaforme cloud favoriscono anche la collaborazione tra reparti e partner esterni, supportando lo sviluppo di nuovi modelli di business basati sull’integrazione e sulla condivisione dei dati.

Cybersecurity

In un contesto sempre più digitalizzato, la protezione dei dati e delle infrastrutture critiche è fondamentale. Gli attacchi informatici possono mettere a rischio non solo la sicurezza dei dati aziendali, ma anche la continuità produttiva e la fiducia del mercato. Investire in soluzioni avanzate di cybersecurity significa prevenire minacce sempre più sofisticate e garantire la resilienza dei sistemi.

Investire in soluzioni avanzate di cybersecurity, come firewall di nuova generazione (Next Generation Firewall, es. Palo Alto Networks, Fortinet), sistemi di rilevamento e risposta alle minacce (EDR – Endpoint Detection & Response, es. CrowdStrike, SentinelOne) e piattaforme SIEM (Security Information and Event Management, es. Splunk, IBM QRadar) sono solo alcune delle possibili scelte a disposizione.

Anche l’adozione di soluzioni di autenticazione a più fattori (MFA), crittografia avanzata dei dati e servizi di penetration testing periodici contribuisce a rafforzare ulteriormente la sicurezza complessiva.

Come implementare una strategia di investimenti IT di successo

Affrontare la trasformazione digitale richiede una visione chiara, una pianificazione accurata e la capacità di coinvolgere l’intera organizzazione in un percorso graduale e sostenibile. Non esistono soluzioni “taglia unica”: ogni azienda deve costruire il proprio percorso sulla base delle proprie specificità e obiettivi. Di seguito alcune proposte:

- Analisi dei bisogni e definizione degli obiettivi: il primo passo per avviare un percorso efficace di trasformazione digitale è una valutazione approfondita dei bisogni e delle criticità aziendali. Un assessment iniziale permette di individuare le aree prioritarie d’intervento e di definire obiettivi concreti e misurabili. Avere una visione chiara delle aspettative consente di orientare gli investimenti verso soluzioni realmente funzionali e di massimizzare il ritorno economico e operativo.

- La scelta delle tecnologie e dei partner giusti: ogni investimento tecnologico deve essere pensato in funzione degli obiettivi aziendali e delle reali esigenze operative. È fondamentale selezionare tecnologie affidabili e facilmente integrabili con i sistemi esistenti. Allo stesso tempo, la scelta dei partner tecnologici gioca un ruolo cruciale: collaborare con interlocutori esperti e qualificati permette di ridurre i rischi e di accelerare il percorso di innovazione, beneficiando di competenze aggiornate e di soluzioni già testate.

- Un approccio graduale e sostenibile all’innovazione: per evitare blocchi o resistenze interne, è consigliabile adottare un approccio graduale e sostenibile, che permetta di testare le soluzioni con progetti pilota e di estendere le innovazioni in modo progressivo. Questa metodologia riduce i rischi e consente di adattare strategie e tecnologie in base ai risultati ottenuti e alle evoluzioni del mercato. In questo modo, l’azienda può monitorare l’efficacia degli investimenti senza sottoporre a forte stress i propri sistemi interni e i suoi lavoratori.

- La gestione del cambiamento e la formazione del personale: la trasformazione digitale non è solo una questione tecnologica, è soprattutto un tema culturale. È essenziale accompagnare l’innovazione con percorsi strutturati di formazione e aggiornamento, che permettano al personale di acquisire nuove competenze e di affrontare il cambiamento con consapevolezza. Coinvolgere fin dall’inizio tutte le figure aziendali facilita il superamento delle resistenze e stimola la diffusione di una cultura orientata al miglioramento continuo e all’innovazione.

Oltre la fabbrica: digitalizzare l’intera catena del valore

La digitalizzazione non deve fermarsi ai confini della fabbrica, ma estendersi a tutta la catena del valore, dal fornitore al cliente finale. Solo così è possibile ottenere un vero vantaggio competitivo, migliorando efficienza, trasparenza e reattività in ogni fase del ciclo produttivo e distributivo. Ecco le possibilità di digitalizzazione dell’intera catena del valore:

- Supply chain digitale: una supply chain digitalizzata permette di integrare in modo efficiente tutti gli attori coinvolti, migliorando la visibilità sui flussi di materiali, prodotti e informazioni. Questo consente una gestione più reattiva, flessibile e trasparente, riducendo i tempi di risposta alle variazioni della domanda e minimizzando i rischi di interruzione. Le tecnologie digitali abilitano inoltre nuove forme di collaborazione e ottimizzazione condivisa lungo tutta la filiera.

- Integrazione tra Sistemi IT e OT (Information Technology e Operational Technology): per ottenere il massimo dai propri investimenti digitali, le aziende devono favorire un’integrazione sempre più stretta tra i sistemi IT e quelli OT. Mettere in comunicazione macchinari, sensori e software gestionali permette di ottenere dati coerenti e utilizzabili in tempo reale, migliorando l’efficienza dei processi e la qualità delle decisioni. Questa convergenza tecnologica è alla base delle fabbriche intelligenti e dei nuovi modelli di produzione flessibili e interconnessi.

Sostenibilità e innovazione: la doppia transizione del manifatturiero

Oggi le aziende manifatturiere sono chiamate a coniugare innovazione digitale e sostenibilità ambientale, in un percorso che viene definito “doppia transizione”. Le tecnologie digitali rappresentano un alleato fondamentale anche per migliorare l’efficienza energetica e ridurre gli sprechi, contribuendo a obiettivi concreti di sostenibilità.

Monitoraggio e riduzione dei consumi energetici e degli sprechi

Grazie a sistemi avanzati di monitoraggio e controllo, è possibile analizzare nel dettaglio i consumi energetici e individuare le aree in cui intervenire per ridurre gli sprechi. L’integrazione di pratiche orientate all’economia circolare consente di ottimizzare l’utilizzo delle risorse e di ridurre l’impatto ambientale della produzione. Questo non solo risponde alle normative sempre più stringenti, ma contribuisce anche a migliorare la competitività e l’immagine dell’azienda presso clienti e stakeholder.

Concretamente, questo può essere fatto con sistemi avanzati di monitoraggio e controllo, come le piattaforme di energy management (ad esempio Schneider Electric EcoStruxure, Siemens Desigo CC o Enel X EMS), con le quali è possibile analizzare nel dettaglio i consumi energetici e individuare con precisione le aree in cui intervenire per ridurre gli sprechi.

Incentivi e opportunità: il Piano Transizione 5.0

Per supportare il processo di digitalizzazione e sostenibilità delle imprese, il governo italiano ha messo in campo una serie di incentivi che rientrano nel cosiddetto Piano Transizione 5.0.

Si tratta di un’occasione importante per le aziende che vogliono innovare e crescere in modo sostenibile, sfruttando agevolazioni fiscali e contributi a fondo perduto.

Panoramica degli incentivi governativi

Il Piano Transizione 5.0 offre strumenti concreti per supportare gli investimenti delle imprese in tecnologie digitali e in progetti orientati all’efficienza energetica. Tra le principali misure figurano crediti d’imposta per l’acquisto di beni strumentali innovativi, sistemi di monitoraggio e software avanzati, nonché incentivi per la formazione del personale e lo sviluppo di nuovi modelli di business.

Il credito d’imposta per investimenti digitali e tecnologici, per esempio, viene concesso a condizione di riduzione dei consumi energetici ≥ 3% (struttura) o ≥ 5% (processo), con aliquote fino al 45% su investimenti fino a 10 milioni €, e fino al 15% sopra questa soglia.

Può essere dedicato all’acquisto di software, sistemi per l’efficientamento, IoT, dashboard energetiche e formazione (fino al 10% dell’investimento).

Sono poi disponibili diversi finanziamenti e contributi a fondo perduto (fino al 75%) per PMI del Mezzogiorno che decidono e scelgono di investire in tecnologie 4.0 e sostenibilità ambientale.

Altra possibilità è offerta dall’art. 21 del Decreto Legge Coesione, convertito con modificazioni nella legge 4 luglio 2024 n. 95, che istituisce incentivi all’autoimpiego nei settori strategici per lo sviluppo di nuove tecnologie e la transizione digitale ed ecologica.

Sfruttare tutte queste opportunità consente quindi alle aziende di accelerare il proprio percorso di trasformazione, riducendo l’impatto economico degli investimenti.